Presentación de los planos del Museo de Lisboa:

Al estar prohibida su reproducción se exponen a menor escala para no faltar al precepto. Esto es lo que hay ni mas ni menos, una calidad mínima a un precio excesivo si sumamos los portes desde la capital lusas. No obstante le hincaremos el "diente" de la sierra y haremos los posibles con la ayuda del magistral vídeo que en su día pusimos en anterior post e imágenes de este blog cuyos protagonistas son los mismos que en el vídeo. Empecemos nuestro viaje en el tiempo y el Douro en tierras portugesas...

Al estar prohibida su reproducción se exponen a menor escala para no faltar al precepto. Esto es lo que hay ni mas ni menos, una calidad mínima a un precio excesivo si sumamos los portes desde la capital lusas. No obstante le hincaremos el "diente" de la sierra y haremos los posibles con la ayuda del magistral vídeo que en su día pusimos en anterior post e imágenes de este blog cuyos protagonistas son los mismos que en el vídeo. Empecemos nuestro viaje en el tiempo y el Douro en tierras portugesas...

Picadero y su preparación previa

Como ya hemos comentado este barco no tiene quilla, pero tampoco es completamente plano en sus fondo por lo que nos ayudaremos de una "cuna" o soporte que de la forma del fondo del casco como nos muestran los carpinteros en esta imagen

Para ello contamos con una pieza de DM de 22 mm de ancho, y usaremos redondo de diámetro 10 de haya como espárragos de sujeción, broca de ese grueso, marcadores, taladro y el soporte de madera que es el mismo que usamos en la construcción del llagut delEbro o el Drakkar

Perforamos en el DM, ponemos los marcadores y comprobamos que el redondo entra sin problemas

Muescas del marcado en su lugar correspondiente

Corte por tramos del redondo para cada alojamiento

E inserción de los tres tramos cortados, dejamos el central pasante a la tabla soporte para fijarle un pasador por debajo y así poder extraer la "cuna" y el modelo a conveniencia.

Tras realizar el trabajo he recordado que recientemente adquirí un BTMU en Acercamadera por lo que dejo a un lado la faena y saco esta útil herramienta del cajón

Para probarla en plena faena...

Estos son los elementos que trae de serie, el banco, el útil para corte recto, oblicuo y con segueta, las mordazas de sujeción a la mesa; la gran morsa de madera y lo tornillos tope.

La "cuna" queda firmemente sujeta en la gran morsa del BTMU, fantástico sigamos con la faena

Que no es otra que afilar los extremos de la "cuna" traspasado las medidas desde el plano

Adecuamos la hoja de sierra en el angulo conveniente y con ayuda de una pieza auxiliar empujamos de canto la pieza de DM

Repaso final, cuestión que no es crítica

En su lugar de trabajo fuertemente afirmada

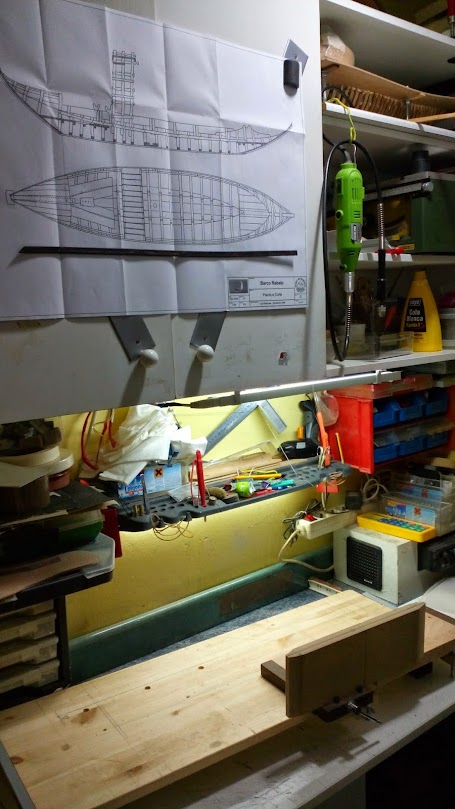

Y la pizarra de planos

Muchas son las incertidumbres del modelista a la hora de adquirir las maderas para sus modelos, en la Dársena tenemos costumbre de realizar todo este tipo de embarcación histórica con las maderas con las que realmente se construían, véase ejemplos en la propia web

Tras hacer averiguaciones de que tipo de madera es con el que construyen en el vídeo el Rabelo, posiblemente pino o eucalipto; y no disponiendo de la misma para poder trabajar, consulte con el catálogo de maderas de Acercamadera

Siendo la elegida la que paso a mostrar en las imágenes siguientes y que no digo de cual se trata hasta el final, para cotejar resultados con los modelos al natural vistos en Porto o en los vídeos. Quién la reconozca le ruego que me ayude a mantener el secreto hasta el final

Otra consideración es que en esta ocasión le he pedido a Javier Sancho que no calibrara las piezas de este reglamento, si no que me las suministrara tal cual salieran del corte de la sierra ya que el aspecto rústico del modelo visto en el vídeo es lo que se pretende imitar, ajustando a golpe de hachuela allí donde sea requerido.

El reglamento puede descargarse al pulsar en este enlace

Con el reglamento en la mano pasamos a comprobar si tenemos todo el despiece, y procedemos a etiquetar cada bloque para no tener que medir cada vez que requiramos una pieza del arsenal

texturas

Como podemos ver, con esta calidad de corte y frescura en las fibras de la madera se puede realizar cualquier modelo con la máxima calidad.

Fijándonos en los maestros carpinteros la primera acción es juntas las tablas del fondo del casco

Y posteriormente las alzas que le confieren la curva a dicho fondo

Veamos como lo hemos resuelto en la Dársena

Del plano sacamos la silueta final de las cinco tablas, con varias líneas auxiliares que nos ayudara a centrar la estructura y su evolución.

En la parte superior de la hoja vemos las dos alzas que usaremos pegándolas al soporte, cortadas a mano y cepilladas para igualarlas.

Replanteadas los largos y anchos de cada una de las cinco tablas, que han resultado ser a este escala los anchos de 12-9-15-9-12 mm.

Como en un grosor de 2 mm. es imposible poder unirlas mediante clavazón, se ha procedido a encolar dejando curar toda la noche la pega.

Las rodas,

para ello obtenemos de los planos de formas las secciones correspondientes, que forramos de plástico y pegamos a tablas lisas donde desarrollar su construcción y curvado.

En un principio se iban hacer desde listones de sección de 6 x 4 mm, como vemos en la imagen siguiente en baño para estirar sus fibras

Pero por lo curvo de la líneas partía con facilidad, por lo que hemos pasado a realizarlas con dos listones de sección 6 x 2 mm., superpuestos y encolados entre si en el molde, por este motivo y porque son maderas que rezuman agua es que previamente hemos forrado los moldes con plástico

En la imagen vemos que ya se han encolado dos secciones, que se han colocado en el molde corrigiendo su posición con las chinchetas y la goma elástica superior, con la que daremos la tensión de manera gradual impidiendo la fractura por brusquedad. Las pinzas están indicadas para el perfecto ensamble de los dos listones para que no queden holguras.

Permitirme que os cuente un truco, para no desperdiciar tanta cola blanca, yo uso estos vasitos que se limpian muy bien y para mantener la cola fresca mas tiempo los encierro en estas bolsitas herméticas.

Mientras dejamos madurar la pega por varias horas, retomamos la tarea con la tablazón del fondo del casco que recordemos habíamos dejado en curación toda la noche.

Según vemos en los vídeos el perímetro de esta tablazón está afilada para un mejor apoyo de las tabla del casco, por ello las hemos cepillado

Y probamos posteriormente su alojamiento en la cuna soporte

Varias horas después desmoldamos las rodas, y de igual manera cepillamos las aristas exteriores para el asiento de las tablas.

Presentación de las rodas y la tablazón del fondo del casco.

Y ahora nos damos cuenta la importancia de una correcta alineación de las tres piezas para la correcta construcción del modelo, deberemos de pensar en un artilugio para tal fin.

Hoy colocaremos tras alinear las rodas en la tablazón del fondo del casco

Ayer fabricamos las dos piezas dándole el curvado final y afilando el canto externo para asiento de las tablas del casco, por el mínimo apoyo que tienen estas piezas en las puntas de las tablas, deberemos de fabricar un soporte para sujetar las rodas, mientras se encolan a las tablas; al mismo tiempo que sirva de alineación. Para ello los extremos superiores de ambas rodas se han dejado en su sección original de 6 x 4 para que apoye perfectamente en una pared vertical. Veamoslo:

De los planos originales sacamos copia de la parte mostrada en la imagen.

Y cortamos unas tiras de DM de 3 mm. de grosor para soporte del papel

Para darle mas estabilidad adosamos unas escuadras por detrás

Comprobamos la horizontalidad de la pieza

Caemos en la cuenta que debemos de cortar en dos la pieza para que en su intermedio quepa la cuna que soporta el fondo del casco. Procedemos al corte, con mucho cuidado y despacio por estar el grosor de la madera al límite de corte de nuestra máquina.

Luego añadimos un tirante que una y de cuerpo a las dos piezas resultantes, en la parte inferior; amén de la tira de DM de 3 que ponemos en la parte superior. Ojo a la altura exacta, tomando como línea base la arista superior de la cuna-soporte; y he aquí el resultado.

La tablazón se ha fijado a la cuna por dos puntos según marca el plano, para que adopte la curvatura adecuada

Alineación perfecta por la línea de crujia

Y aunque parezca poco trabajo, me ha llevado toda una jornada, la mayor parte midiendo, comprobando y ajustando los soportes. Esperemos que mañana tras la cura del encolado se vean las piezas correctamente.

Empezaremos a colocar las tablas del casco siguiendo los pasos seguidos en el vídeo de referencia, ya que los planos no aportan información suficiente

Pero antes sustituiremos el soporte de alineación por soportes de centrado de las rodas, ya que el anterior nos podría dificultar la colocación de dichas tablas.

Que realizaremos con las piezas del primer paso

Tras cortado, escuadrado y presentación los fijamos al tablero de trabajo para poder seguir con la tarea

Tomadas las referencias en el video se trasladan cotas al plano del perfil de la roda de proa

Presentación de la primera tabla que solo es para cubrir el hueco que quedaría al poner la segunda tabla proel

El espejo no está sucio es añejo, y sirve para ver las alineaciones en los bajos de los cascos que están fijos a un soporte, al principio es raro trabajar mirando el espejo pero pronto se acostumbra el usuario y es muy recomendable, dado que se adquiere una gran coordinación en las manos.

Aquí vemos las piezas de cada banda antes de encolar en su sitio, ya que sería imposible sujetar las tablas mediante clavos. En este caso la pieza de babor es algo mas larga en el extremo proel porque debe de montar sobre la de estribor

Estribor

Babor

Se ha continuado por babor por que al presentar la primera de popa parecía imposible poder colocarla, por lo que se ha "bautizado" durante buen rato; y este el resultado

En el vídeo también se aprecia la colocación de esta pieza intermedia entre las segunda de Proa y la primera de Popa que en definitiva llamaremos al conjunto como primera tabla

Continuando desde popa a proa por estribor llegamos a cerrar las primeras tablas

Pieza de cierre en estribor

Encolado final de la banda de estribor

Dicho así pudiera parecer que es un modelo de coser y cantar, nada mas lejos de la realidad, la verdadera pericia es investigar cuales y de que forma ha de ser los pasos siguientes, ya que hay que esperar a que se presenten las dificultades para poder solucionar; método bastante dispar de mi manera de hacer, porque me gusta tener una previsión avanzada de los modelos que realizo. Mientras estemos en el casco serán los pasos "fáciles" a base de presentar, medir, recortar, escantillar, doblar y finalmente encolar; tras el secado se repasarán las aristas vivas que van quedando para mejorar el asiento de las siguientes tablas.

Seguimos colocando las tablas del casco

Un primer plano del escantillón de las tablas de la misma fila

Presentación y encolado de una tabla con otra y al casco

Vista del corte del sobrante de las tablas en las rodas, todas solapan a la de la misma fila y banda contraria

Para que las filas de tablas de las muras no queden planas y vayan conformando la curvas de las bandas, vamos a construir una cuaderna de apoyo a la altura de la carlinga del palo, para ello usamos dos piezas de contrachapado de 4 mm lo que dará una cuaderna de 8

Corte en el BTMU

Presentación en su lugar

Colocación de la tercera fila de babor, vista de popa

vista de proa

Como hay que dejar secar las piezas, tras esta pequeña crónica, seguramente cortemos sobrantes en las proas y coloquemos la tercera de estribor.

Las dos últimas filas del casco no son corridas de proa popa si no que se solapan en el tercio de delante.

En esta imagen el carpintero hace un escantillón donde comenzará la fila superior desde aquí hasta la roda de popa

Comenzamos con la presentación de las piezas en el propio casco

Esta es la banda de babor, y a la derecha de la imagen vemos el escantillón, las pinzas sujetan las dos filas superpuestas en vertical

detalle en el tercio de delante

detalle del apoyo de las filas en popa

Las piezas cortadas al pie del casco

detalle de los rebajes

Estas dos precedentes piezas se han encolado juntas, aproximando una y luego la otra, se han dejado pegar durante mas de tres horas y tras ello se han perfilado los extremos con cuchilla, tallando al estilo original

Se ha repetido el proceso para las dos filas de estribor, siguiendo la plantilla sacada de la primera operación, tras ello y las oportunas comprobaciones se han encolado en dos fases con tiempo de cura entre ellas, estás son las imágenes de la colocación y puesto a secar con pinas, de las filas de estribor; adviértase que el Rabel se ha girado quedando la proa a la izquierda.

Este último detalle es de babor visto desde proa, cuando el casco seque y sea manejable sin miedo a que se descomponga, pasaremos a tallar y cepillar las aristas sobrantes de todas las tablas, a guisa de los maestros carpinteros hacen con las hachuelas; una vez terminado esto como dicen allí "passa-se à operação seguinte: a de acavernar"

Tras seis días de trabajos esta mañana hemos podido sacar de la cuna nuestro modelo, en fase previa a poner las cuadernas; es muy liviano sin embargo al manipularlo no da sensación de fragilidad, tal vez por este motivo han estado fabricando estos cascos por el mismo sistema varios cientos de años. Sus formas recuerdan su origen normando y anteriormente vikingo.

Por mucho cuidado que pongamos al no estar clavadas las tablas, deberemos de dar un repaso a los cantos inferiores de estas por el exterior del casco, sobre todo a popa del mismo, pues al encolar tienden por sus curvas abrirse.

Veamos las imágenes para mejor comprensión:

Fuera de amarres volteamos el casco que por ser de fondo plano se sostiene sobre un listón recto sobre la cuna

Vemos de izquierda a derecha el minúsculo cepillo y las aristas cepilladas de la primera tabla, siguiendo la forma del fondo y seguido los distintos sistemas de apriete que en la Dársena solemos usar

Cepillado de las aristas mencionadas

Sistemas de apriete usados, usos y ventajas

El negro y rojo es un sargento con gatillo, todos los que hemos comprado terminan rompiéndose, no se si por falta de tacto o por ser un pésimo material, el que vemos en la imagen una puesto en su sitio "engatilla" y hace presión.

Es de este tipo, donde vemos que porta un botón que libera el tope, para poder retirarlo

Le siguen dos naranjas y negras de este tipo

Que también se han roto por el extremos que porta el gatillo, pero que las hemos hecho valer con sendas gomas anilladas en los extremos de apriete y con un cuadradillo de olivo las tensamos lo necesario trabándolo con una pinza simple

Terminamos con esta escuadra de apriete

Que por su especial forma hay que conformar con listones para realizar el apriete puntual en una zona

Con la dificultad añadida que solo esta última pieza de hierro es mas pesada que todo el casco, y es la flexibilidad de este tipo de estructura de casco que permite tanta manipulación.

Por la otra banda tenemos

Pinzas negras

Son robustas pero para usar en temas tan delicados deberemos de colocar un recio listón para que haga la función correcta en una zona, la ventaja es que abarca un punto de apriete mayor que los anteriores que hemos visto. Tenemos varias que han terminado partiendo por una de los extremos de las bocas, pudiendo usarlas en menesteres de sujeción de elementos grandes.

Sigue una escuadra roja que ya hemos comentado y a esta una pinza metálica

Son muy ventajosas este tipo de pinzas, ya que las hay en varios tamaños y se pueden conformar las puntas para que aprieten solo la arista final o apretando con unos alicates hacer una especie de pico de pato y por tanto apretar en una zona mas amplia y sin marcar la madera.

Y finalmente las que mas me gustan para colocar piezas pequeñas en esquinas o ángulos comprometidos, amén que se aprietan con la mano en su puño moleteado o mediante destornillador de estrella

Este es un juego de tres piezas en tres tamaños, que no recuerdo donde compré; son muy útiles y livianas.

Vista desde abajo, es conveniente poner pedazos de listones para evitar que se marquen las tablas de los modelos.

He visto en muchos modelistas modelos hechos por ellos mismos de similares escuadras de apriete, y me gustaría poder realizar una serie de ellas en varios tamaños.

y este va a ser todo el trabajo de hoy, ya que esta tarde como todos los viernes, nos reuniremos entorno a nuestro anfitrión en las ya habituales tertulias de los Carpinteros de ribera, donde debatiremos entre otros temas navales el desarrollo de la obusera española

Como avanzamos ayer hoy toca empezar a poner cuadernas, es una pena pero no conozco las voces del despiece en portugués.

Consiste por dos laterales y una base, por tener estos retales los usaremos, asistidos por dos sargentos.

Encolamos y sujetamos

Comprobamos que todo está a nivel

Y clavamos por proa para mayor estabilidad con un calce inferior

La cinta plástica la usamos a guisa de cordón que lastrado en un extremo para trasladar las cotas exactas en las dos bandas. Y con suma paciencia vamos trasladando las líneas de las cuadernas al interior del casco, operación que nos ha llevado varias horas, de mediciones y comprobaciones continuas; pero como dijo Jose Elias, un compañero del foro portugués,[i] "O "pouco trabalho" dá muito trabalho para ficar bem feito"[/i]

Varias horas después...

Señalar que las cuadernas marcadas con X son inclinadas hacia proa, son la que sujetarán el castillo o puente desde donde se gobiernan estos barcos.

Empezamos a tallar las varengas

Los elementos usados son un peine de formas, sierra x-acto, escuadra (toallero de Ikea), lija, bisturí y papel para sacar las plantillas, media hoja por cuaderna para hacerlas simétricas en lo posible.

Con esta que es central sacaremos la anterior y posterior rebajando lo preciso en los extremos

Presentación

Encolado

Previamente en la zona donde queremos encolar, le practicamos unos cortes para levantar las fibras y entre adecuadamente la cola

Encolando de dos en dos

Le he acercado la garrafa para ver si se "entona" O Rabelo

Tras una jornada de mas de 12 horas esto es lo que tenemos hecho, que no es poco por que sabemos por donde seguir mañana

Tras una semana larga volvemos a publicar la evolución de las tareas, en concreto la confección de los genoles o brazos laterales de las cuadernas.

Lo primero es hacer acopio del material necesario para copiar la formas de los mencionados genoles

Estando fijo el modelo en altura, anchura y viendo que está a nivel las dos muras, necesitaremos lápiz, compás, regla, escuadra, tijeras, listón del grosor de la cuaderna, y el peine copiador de formas.

Este modelo en concreto fue un regalo de un compañero de gubias, comprado en Madrid, o en Pazos o en Reina, no recuerdo.

Presionamos sobre la zona a copiar manteniendo en lo posible la verticalidad, obteniendo lo que se muestra en la imagen.

Lo colocamos sobre papel, al que previamente habíamos dibujado líneas perpendiculares.

Y reproducimos los grosores de la cuaderna

Resultado

La muestra se ha colocado para hacer la foto sin presionar contra las maderas. Con este método se han realizado las cuadernas enteras, tanto de proa como de popa y la que hemos numerado con el dígito "8"

Pero para los genoles que no forman cuadernas enteras, no nos gusta la precisión de este procedimiento por lo que hemos recabado la ayuda de una pastilla de plastilina.

Convenientemente envuelta en papel film de cocina para evitar manchas de tinte o de aceite propia de este material.

En esta imagen ya se puede ver como adosamos la masa en forma de torta del grosor de la cuaderna, sobre la varenga que sirve de registro o cota cero, y sobre el tingladillo que forman las tablas de la mura.

Ya hemos obtenido la silueta de la cuaderna, que trasladamos al papel.

Terminamos de dibujar la pieza dándole los grosores adecuados, recortamos usando cartulina mas fiable que el papel sencillo, recortamos y presentamos por si hay que retocar la pieza obtenida.

Continuamos con la siguiente hasta 16 x 2 veces

Cuadernas enteras antes de pegarlas sobre la tabla de 5 mm.

Todas ya pegadas antes del corte

En proceso de corte, la máquina como la mayoría de las que habemos en la Dársena, es de "saldo" algo brusca en su manejo, por lo que se ha procedido a retirar la chapa lateral, para sujetar con un sargento sobre una de las patas contra la mesa. Y para evitar el orificio central clocamos como vemos en la imagen un pedazo de lama de tarima cuya trasera es plastificada y resbala muy bien las piezas a cortar.

Tras varias horas de minucioso corte obtenemos las piezas deseadas, pero antes deberemos de realizar labores de limpieza, para no trasladar el aserrín casi polvo al resto de las instalaciones.

Ya tenemos las piezas, mañana trataremos de encajarlas en su lugar ajustando o añadiendo donde proceda; pero como dice nuestro amigo [b]Javier[/b], están cortadas [i]"a mas ganar" [/i]

La Tarea

recordemos que teníamos cortadas las cuadernas, la plantilla de las proeles y popeles (pieza única) se han tomado con el "peine" copiador de formas; el resto (dos piezas) con la pastilla de plastilina.

Ajustar las piezas, sobre todo las enteras, con todos los escantillones del tingladillo del casco es una ardua tarea de presentación, marcado, lijado y vuelta a empezar; por lo que la tarea terminada es lenta

Estas son las herramientas usadas en el ajuste de dichas cuadernas

Juegos de escofinas de distintos granos, cuchillas diversas, lija, sierra y lápiz para el marcado

Entre las dos imágenes median mas de cinco horas de la tarde del domingo, para apreciar el ritmo de trabajo desarrollado. En el centro se puede ver el "torno de fortuna" que sustituye a la caja que daba la anchura definitiva del casco.

Tras el descanso nocturno y como viene amaneciendo temprano, hemos aprovechado para colocar los genoles que vemos sujetos por las pinzas.

Unas siete parejas de piezas, como hay que dejar secar bien la pega, aprovechamos el parón para otros menesteres como el publicar la evolución en el foro.

Detalle del "torno"

presentaros el Rabelo con todas sus cuadernas

De la fragilidad del casco hecho solo con sus tablas, a la robustez del modelo con cuadernas es como si se hubiera vuelto de acero, parece increíble la solidez que confiere esta estructura; pero es la que han usado para trabajos durísimos durante siglos.

Ver vídeo a partir del minuto 11' 30''

Desde el momento de las tomas hasta este momento se han mejorado las cuadernas quitándoles las aristas vivas que quedan a la vista.

Popa al fondo

Proa al fondo

Ahora antes de continuar con las cintas, y a diferencia del modelo real del vídeo, este puede voltearse y proceder al trabajo del casco exterior

Como vemos las uniones entre las tablas del fondo presentan sendas vías de agua

Al igual que hay que recortar los sobrantes de las tablas del casco

Para pasar al calafateado

pero en la Dársena otras serán las herramientas a usar para los mismos fines...

Usaremos siempre cuchillas

Para el calafateado usaremos aserrín de la propia madera, cola blanca y algo de polvo de grafito para oscurecer algo la mezcla y que destaque de la madera de las tablas.

Para rebajar las aristas vivas y redondear el casco exteriormente usaremos

En la imagen se aprecia parte del calafateado, que se reducirá a la mínima expresión al pasar las cuchillas.

Montón de virutas que han salido al repasar con el cepillo, que hace las veces de la hachuela o azuela de labra, que usan los carpinteros reales.

Detalle de la proa que muestra la belleza de la madera simplemente acuchillada

El trabajo siguiente será acotar la altura de la Cinta a lo largo del casco y la línea de flotación, tras ello la colocación de dicha cinta y el durmiente interior...

hoy comenzamos por el extremo que ayer terminábamos la proa.

Para prevenir la embarcación de los angostos cañones del rio Duero, que ya hemos visto en el vídeo precedente, la proa lleva estos refuerzos prolongación de las cintas de las bandas, llamadas aquí como verdugos.

Elegimos el modelo de la izquierda que es el mas apropiado al modelo y el visto en el vídeo constructivo.

Para ello previamente debemos de tallar la altura del casco en todos los puntos a lo largo de las bandas, y para ello hemos construido una plataforma pivotante en su centro mediante los elementos de la imagen.

El poste de la derecha se ha clavado en tierra para ayudar en la tarea de conformar las curvas de las tablas a añadir.

Aquí mostramos como la última tabla proel se fuerza a la curva del casco en seco, con la ayuda del poste que hemos comentado, a esta maniobra ayuda la "frescura" del corte de maderas ofrecido por nuestro proveedor Acercamadera

Podemos observar que el nivel nos atestigua que el modelo está en equilibrio completamente, ya que cualquier despiste puede terminar con reviros no deseados.

Vista desde el lado "ciego", ya no con la ayuda del retrovisor

La otra cara de la tabla

Por lo complicado de la curva hemos dejado secar, sin mover el modelo, varias horas en el "potro" de fortuna, tras la comida hemos procedido a colocar la de la banda de estribor.

Ajustando previamente las aristas donde debía apoyar en el encuentro de la traca de babor, ya cortado su sobrante.

como decíamos ayer seguimos construyendo los protectores de proa y de los costados.

Tras probar varios intentos de construir la pieza fuera del casco y luego adaptarlo, finalmente hemos optado por ceñirlo a su lugar desde el primer momento, veámoslo:

Pero primero saquemos la plantilla para cortar el sobrante de la última pieza colocada que dará soporte al protector proel

Entre esta imagen y la siguiente median 21 días, parece mentira como pasa el tiempo

El protector colocado en su sitio

Pasemos a cortar la Cinta, empezamos por estribor

Medimos en bruto

Tras cortar la longitud adecuada, realizar el encastre de proa y la cuña de popa, procedemos a tallar las aristas exteriores para asimilar la pieza a la del vídeo, redondeandolo

Detalle del encastre

Presentación

Colocado en su sitio

La cinta a lo largo del casco

Tras la colocación de las cintas colocaremos las contra cintas por el interior del casco.

Marcamos con sendas pinzas las cuadernas entre las que irán colocadas dichas piezas y procedemos a medir, presentar y cortar las dos.

Enrasamos con estás con la cintas exteriores y encolamos.

El paso siguiente es construir las cubiertas que hay en las dos proas, para ello tomamos la cota del barrotín mas al centro de cada y tras presentar la pieza en su sitio, con un nivel marcamos las cotas en cada cuaderna donde apoyarán los consiguientes barrotines.

Cortamos los distintos soportes de las cubiertas y las presentamos en su lugar, comprobando la alineación de todos con la asistencia de una tabla.

Pegamos los barrotines de ambas cubiertas y preparamos la tablazón de las mismas, seleccionamos las traca mas adecuadas, las cortamos a la anchura adecuada, y las acuchillamos ya que deben de dar un textura de "pulidas" por el trasiego al que están sometidas.

Tallamos la tabla central que nos ha de servir de guía en cuento a su longitud.

Ya cortadas a lo largo, con los oportunos recortes para su perfecto asiento entre cuadernas, encolamos las tablas centrales de ambas cubiertas y la pareja adosada a estas a cada banda.

Para que no quede el tornillo de sujeción sin posibilidad de poder sacarlo de la peana de trabajo y sustituirlo por el sistema definitivo de sujeción a la peana definitiva, es que hemos realizado esta trampilla o tapa.

Y esto es lo que ha cundido el día que no es poco, ya que los tiempos de acotar alzas es largo haciendo que sea un trabajo lento.